もうだいぶん前に作業してしまった関係で、委細を忘れそうなもんで、ちょっとメモがてら(笑)。

現在、ウチにはオリジナルマインド社のKitMill BT200があって日々の切削作業をやってくれているのだが、実はいくつか改造して使っている。ネットで教えていただいたり、買って使っているうちに気づいたり、組み立て前から気づいて作業したりとキッカケはいろいろだけど、何をやってあるのかをリストアップしてみる。

●防音防塵箱

CNCがどれぐらいゴミを出し、切削中にどんなコトが発生するのかについては、以前いた某社にて充分経験させてもらった(^_^;)ので、自宅にCNCを置く上で防音防塵箱は不可欠という結論になった。

なので、CNCの発注と同時に箱の設計を行い、CNCの完成前に箱を作ってしまった。どんな箱かっつ〜と、こんな感じ。取っ手を持って扉を上へ跳ね上げ、奥に収納できる仕掛けになってる。

これのおかげで、夜中に回してもうるさくないし、ゴミも散らないし、切削中に外れた部品が吹っ飛んで周囲に突き刺さるコトもない。

●配線延長

製品にはコントローラボックスも含まれ、フライス本体のモータやセンサとケーブルで接続するワケなんだけど、基本的にフライス本体のすぐ横にコントローラボックスを置いて使うことを前提にしているせいか、ケーブルの長さが1メートル程度しかない。

自分としては、フライス本体の防音防塵箱への収納を考えており、切削粉塵の影響を考えれば箱の中にコントローラボックス(非密閉構造)を置くという選択肢は最初から無かったので、ケーブルの延長を行うコトにした。念のため、問題が発生する技術的な可能性についてオリジナルマインド社にも確認をし、当然自己責任の上で同じコネクタを電子部品店で購入、全長2.5メートルのケーブルを作成した。

もちろん、このままではなくフレキダクトに収納してから設置。結果は全く問題無し。防音防塵箱の中からフレキダクトごと束になったケーブルを引っ張り出すという面倒さはあったものの、安心して使える環境になった。

●テーブル改造

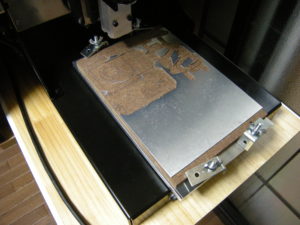

純正のCNCテーブルは樹脂製で、これを面出しした上で材料を固定(貼り付け)して切削するようになっているのだが、これだと切削が終わってから完成品を取り外し、次の切削をさせるまでの時間が結構無駄になる。

これも以前いた某社での方式にならい、MDFの捨て板に材料を固定するコトにし、そのMDF捨て板を簡単に固定できるテーブルを作った。

あまり加工精度は追求できないが、二足ロボ用の板金切削程度であれば、実はそこまで高い精度が必要になるコトはレアなので、特に大きな問題はない。また、捨て板ごと外せるので時間短縮だけではなく、アルミ材の無駄も減った。未切削の領域があるのなら、捨て板ごと保管し、次回の切削でまた使えばイイからだ。板厚の異なる部品を多用する場合、これはとても重要なのよね。

●主軸改造

世の中のエンドミルのシャンク径には色々あるのだが、オリジナルマインドの主軸チャックは固定径+イモネジ固定式で、異なる径に対する対応方法は主軸ブロックごと主軸を交換するというものであった。これは金額的に大変である他に、毎回主軸の傾きを調整せねばならないという問題を抱えるコトになる。また、厳密にはイモネジ固定のエンドミルというのもあまり気分のイイものではない。

これを解決するため、ネットで得た情報を元に主軸を交換するコトにした。材料はコレ。

BT200の主軸径は10mmなので、10mm径のコレットチャックを購入。長さを調整するため、某所で旋盤を借りて突っ切りバイトで長すぎる分をカット。

一方、元の主軸ブロックからプーリーと旧主軸を除去し、プーリー主軸穴に切ってあるメネジ(旧主軸とはネジ込み固定+イモネジ)を拡大して10mmの穴にする。

主軸ブロックにコレットチャックのシャンクを挿入し、プーリーを取り付け、イモネジで固定。こうして改造した主軸ブロックを、垂直に留意しながら慎重に固定して完成。

これにより、コレットの交換だけでエンドミルのシャンク径を変更するコトが可能になった。

とりあえず、こんなトコかしら。